------超级溶剂吸收解吸新工艺

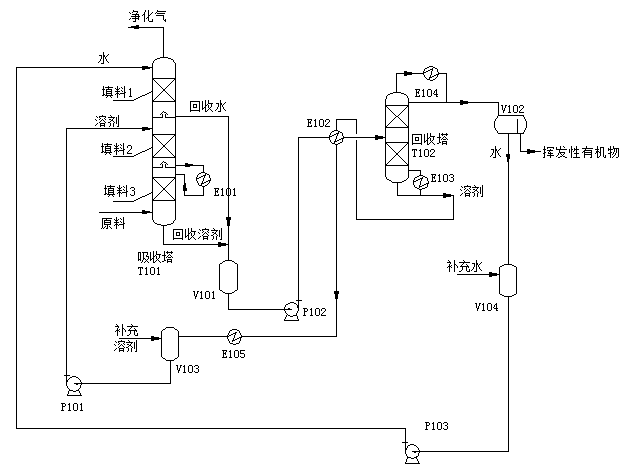

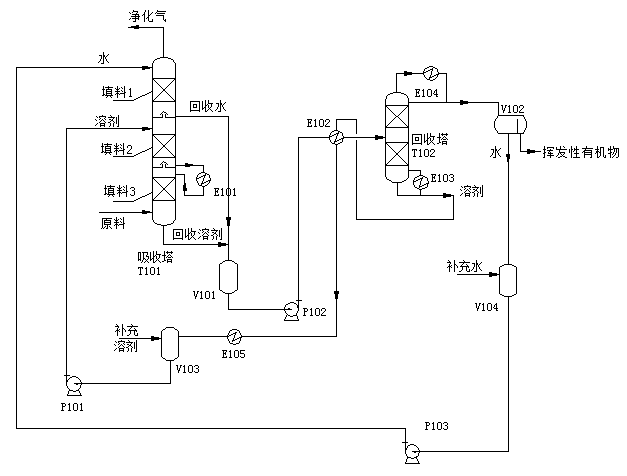

工艺基本原理:1)含挥发性有机物尾气从吸收塔底部进入,先经过第一步溶剂吸收脱除挥发性有机物;

2)尾气继续上升经过第二步水净化脱除尾气中夹带的吸收溶剂;

3)经过净化后的尾气由吸收塔塔顶排出;

4)经上述步骤后的回收溶剂与回收水一起进入到减压精馏回收塔中回收再生,再生水和再生溶剂均返回至吸收塔内循环使用。

技术优势:

特殊吸收用溶剂循环使用,损耗小,使用寿命5-10年;

对尾气预处理要求较低,工艺安全系数较高;

溶剂回收塔的能耗要远低于催化燃烧、蓄热燃烧、活性炭脱附等工艺的能耗,处理过程中用到的溶剂和水均可循环使用,且热稳定、无毒、无腐蚀性;

回收得VOCs过滤、精馏等手段,可以实现资源再利用。

应用范围:

石油、化工、制药、印刷、喷涂、焦化、油墨等工业领域有组织排放的尾气净化以及VOCs的资源化利用;气体中沸点大于75℃的VOCs

基本适用。

废气中TVOC浓度200-300 ppmv:吸收率 99.5%,经济效益一般

废气中 TVOC浓度500-2000 ppmv:吸收率 99.0%,经济效益较好

废气中TVOC浓度2000-5000 ppmv:吸收率 98.5%,经济效益很好

VOCs处理技术路线评价

|

工艺方法 |

技术缺陷与不足 |

二次环境影响评价 |

投资回报 |

|

蓄热式催化燃烧法 |

①催化剂需要更换,费用较高; ②催化效果有衰减 |

耗电较大,失效催化剂需要更换和处理 |

无经济效益 |

|

活性炭、硅胶、分子筛 吸附、脱附 |

①再生需要消耗用高压蒸汽或者氮气保护加热; ②对于高沸点的有机物再生较为困难; ③再生出来的溶剂仍需要精馏精制; ④使用效果随时间衰减,需要定期更换 |

活性炭失效后作为固废处理,更换费用和处理较高 |

24个月 |

|

溶剂吸收和解吸法 |

①一般占地面积较大,需要配套公用工程; ②已完成理论验证和小试试验,进入到工业化推广阶段 |

无三废产生 |

5-9个月 |